RC-Baustelle.de (http://www.rc-baustelle.de/index.php)

- Modelle (http://www.rc-baustelle.de/board.php?boardid=5)

-- Krane (http://www.rc-baustelle.de/board.php?boardid=63)

--- [1:14,5] LTM 1200 5.1 Eigenbau 1:16 (http://www.rc-baustelle.de/thread.php?threadid=3504)

Geschrieben von Elektroschocker am 09.06.2011 um 09:40:

LTM 1200 5.1 Eigenbau 1:16

Hallo Leute,

möchte euch hier mal meinen LTM 1200 5.1 vorstellen, den ich gerade im Bau habe. Der Kran ist nicht wie hier beschrieben in 1:14,5 sondern in 1:16 Maßstab

Habe gestern die ersten Bilder gemacht:

Die Bilder denk ich sprechen für sich. Entschuldigt die schlechte Qualität, die Bilder sind mit dem Handy aufgenommen worden.

Fragen und Anregungen sind gerne erwünscht!

Viele Grüße

Geschrieben von G.S. am 10.06.2011 um 17:50:

Hallo Christoph, nur weiter so und die Bilder nicht vergessen!

Geschrieben von JensR am 10.06.2011 um 20:10:

sieht schonmal gut aus!

Wenn Du Zeit hast, sag doch mal was über Deinen Drehkranz und die Drehdurchführung(?)

Geschrieben von Elektroschocker am 10.06.2011 um 20:49:

Ok ich hab grad mal Zeit :-)

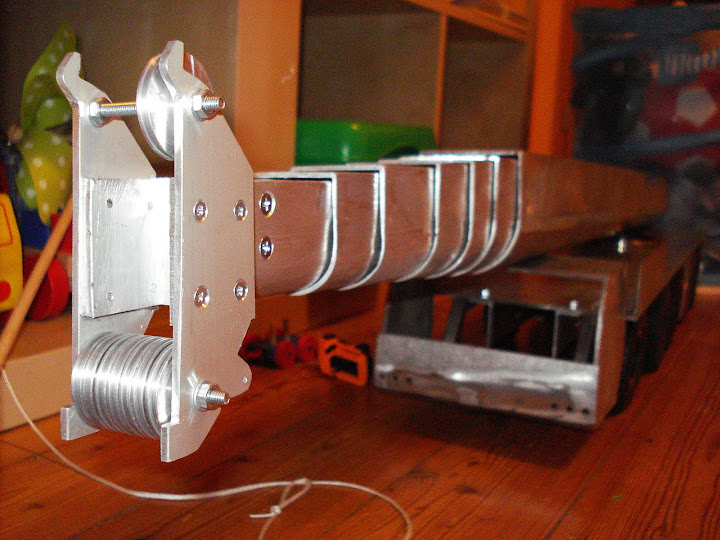

Der Drehkranz ist folgendermaßen:

Ein Acetalharz-Zahnrad mit 120Zähnen M1, beim großen C bestellt. Mit einem Kronenbohrer 110mm Durchmesser das Zahnrad ausgebohrt, sodass nur noch ein Zahnkranz übrig blieb. Das Bild zeigt weiterhin zwei Axial-Rillenkugellager Durchmesser 110x19mm, Wellendurchmesser 85mm.

Den einen Ring des Kugellagers klebte ich mit dem Zahnkranz außen zusammen. Das Blech des Unterwagens ist mit 85mm Ausgebohrt. Eine feste Drehverbindung wird durch 4St. M6 Schrauben im Oberwagen hergestellt. Auf der Unterseite sitzt auch ein Axialkugellager, welches durch ein Blech mit Durchmesser 110mm gehalten wird. Die Schrauben des Oberwagens bilden mit dem Blech eine feste Verbindung. In diesem Blech wiederum habe ich meinen Stromabnehmer integriert. Es ist eine Klinkenstecker Verbindung 6,3mm. Das Blech besitzt eine Stereo-Klinken Einbaubuchse. An die Kontakte dieser Buche wird später die Stromversorgung mit dem Oberwagen hergestellt. in der Buchse steckt dann der Winkel-Klinkenstecker, der später mit dem Unterwagen, bzw. Rahmen des Fahrzeuges verbunden wird, damit dieser sich nicht bewegt. Hat den Vorteil, dass ich wenn ich mal den Oberwagen wegnehmen muss, z.b. wegen Reparatur, kann ich die Verbindung einfach ziehen, ohne irgendwas ablöten zu müssen.

Ich weiß es ist ein langer Roman, ich hoffe ihr habt es einigermaßen verstanden. Wenn ich den Oberwagen mal wieder abmontiert habe, gibts detailierte Bilder.

Geschrieben von JensR am 10.06.2011 um 22:20:

Ja, pfiffig, mit dem "Zahnkranz"!

Ein getrenntes Radiallager hast Du nicht? Ist wahrscheinlich auch nicht wirklich nötig beib nem Kran, wenn die Axiallager gut befestigt sind.

Das mit dem Winkelstecker habe ich bei meinem Grader auch gemacht, allerdings habe ich wenn ich das richtig sehe, nen kleineren genommen, dafür mit 4 Kontakten (für zwei Motoren). Legst Du "nur" den Strom nach oben und dann nen zweiten Empfänger?

Geschrieben von Elektroschocker am 11.06.2011 um 12:35:

Mit Radiallagern habe ich es Versucht. wenn dieses auf Zug oder Druck in axialer richtung belastet wird, wirkt des hemmend. hab es schon ausprobiert. Habe wie gesagt dann 2 Axial-Rillenkugelllager genommen, die auch einzeln jeweils zerlegbar sind in Rillenring - Kugelkranz - Rillenring.

Ja werde es über einen zweiten Empfänger realisieren. Hydraulikpumpe und Ventile werden auch im Oberwagen untergebracht.

Die Hydraulikpumpe braucht 36W Motorleistung. Wenn ich das auf 12V rechne, sind das 3A! Möchte nicht wissen, wie da hinterher ein 3,5mm Klinkenstecker aussieht! Daher hab ich ne Nummer größer genommen.

Geschrieben von JensR am 11.06.2011 um 15:41:

Ahja, ich meinte auch nicht nur ein Radiallager, sondern zusätzlich, um radiale Kräfte aufzunehmen. So ein Radiallager wäre dann als Loslager ausgeführt, da ja die axialen Kräfte durch die Axiallager aufgenommen werden.

3A: Ja, besser dann groß

Mein ganzer Grader zieht weniger als 2A solange nichts blockiert, da geht das schon...

Du könntest vielleicht auch den Akku im Oberwagen unterbringen, als Gegengewicht? Bin aber kein Kranbauer, deswegen keine Garantie, dass das ne gute Idee ist

Geschrieben von Elektroschocker am 11.06.2011 um 21:06:

Das mit dem Akku werd ich etwas anders lösen. ICh werde - wo Platz noch übrig ist - den Unterwagen mit Akkus vollstopfen. Hilft mir als Zentralballast. Als Gegegewicht am Oberwagen kommen Bleiplatten zum EInsatz. Kann nur soviel sagen: Wenn ich den Gegenballast voll ausreize, so wie im Original 72t, werde ich bei mir auf ca. 27kg Gegenballast kommen. Damit sollte dann doch schon was mächtig zu heben sein - vorausgesetzt die Statik des Krans macht das mit

Übrigens: Das Führerhaus kann auch im Modell 20° nach oben geneigt werden.

Geschrieben von Elektroschocker am 11.04.2012 um 21:21:

Hallo,

hier ist es ein bisschen weiter gegangen.

Der Ausleger ist geschweißt und der Rollenkopf ist dran.

3 Achsen sind montiert, Achse 1 und 3 sind nur die Räder "beigestellt" um einen besseren Eindruck zu machen. Der Kran hat später mal 4,80m Mast und entspricht auch 4,80m max. Hakenhöhe. Aber seht selbst, die Bilder sprechen für sich. Hoff das ich das richtig mache mit den Bildern....

Hab noch was vergessen: Die Hakenflasche. Ist aber noch nicht ganz fertig.

Geschrieben von Spiertz Transporte am 12.04.2012 um 18:01:

Sieht echt gut aus das Teil , nur weiter so !!!

Geschrieben von Seilbagger am 12.04.2012 um 18:49:

Hallo Christoph,

saustarkes Teil !!!!

Ich bin immer wieder fasziniert, wenn alles selber gemacht wird. Wie sind die Mastteile eigentlich entstanden, das würde mich mal interessieren.

Geschrieben von Elektroschocker am 13.04.2012 um 08:39:

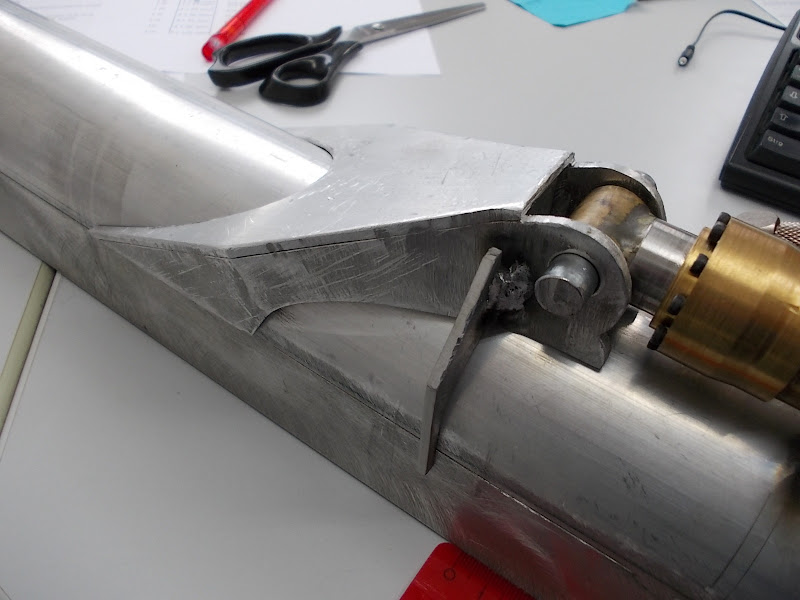

Das kann ich dir gut sagen.

Es sind zwei Teile: Ein Rohr und ein Vierkant.

Das Rohr wird genau in der Hälfte (Sägeschnitt beachten!) aufgeschnitten. Dann ein passendes Vierkantrohr aufschneiden, dass die Auslegerhöhe nun passend wird. Dann werden beide Teile zusammengefügt und mit Nähten von ca. 2-3cm in Abständen verschweißt. An beiden Enden wird die schweißnaht etwas länger gemacht, so ca. 6cm, um die Drücke vom langen ausgeschobenen Ausleger dann auch aufnehmen zu können. Es wär ja ein super-Gau wenn der Ausleger voll ausgefahren dann abbrechen würde.

Ich hab mir eine Word-Datei angefertigt. Nach dieser Zeichnung habe ich dann den Ausleger bauen lassen. Wer diese möchte, meldet sich einfach mal per PN. Die Datei hat 451KB und ist zu groß um sie hier hochzuladen.

Das größte Teleskop hat 2,5mm wandstärke und alle anderen 2mm.

Einfach fragen wenn noch was unklar sit.

Geschrieben von Seilbagger am 14.04.2013 um 09:25:

Hallo Christoph,

es geht also auch ohne CAD und Lasern

Super ! Es macht mir einfach Spaß zu sehen, wie aus einem einfachen Blech durch Ausschnitte und Biegung ein kompliziertes Teil entsteht.

Weiter so

Geschrieben von Kette1zu8 am 14.04.2013 um 10:58:

Moing,

da kann ich mich Wolfgang nur anschließen, handwerklich super gemacht. Einfach Klasse!

Geschrieben von Rickpat90 am 14.04.2013 um 13:11:

sehr gut gemacht und vor allem mit was gearbeitet wird. TOP

Geschrieben von Elektroschocker am 14.04.2013 um 13:35:

Die letzten 2 Achsen sind bestellt - dem Messerabatt sei dank

- !!

Auch die Endstücker für jeden Ausleger sind zum Fräsen fertig gezeichnet. Übringes, das wieder alles mit Microsoft Word, das reicht mir alle mal aus.

Als nächstes werde ich mich mal damit beschäftigen, die Ballastplatten zu bemaßen und ebenfalls so vorzubereiten, dass die für den Schnitt auf einer Lasermaschine geeignet sind.

Für euch mal zur Info:

Der Wippzylinder kann laut Berechnung vom Hersteller pro 10bar 35kg drücken! Ich werde ihn mit ca. 30-35bar betreiben. Der Ausleger hat im Endausbau 4,80m Länge bei 4,80m Hakenhöhe. Da kommt ordentlich Hebelwirkung auf!

Im Moment wiegt der Kran OHNE Ausleger 13,0kg, MIT Ausleger 16,9kg.

Muss noch die passende JUNG-Pumpe dazu suchen. Was aber noch schlimmer dabei ist, ein passender Antriebsmotor für die Pumpe zu finden, der das nötige Drehmoment und auch die Leistung hergibt.

Geschrieben von hubiluks am 14.04.2013 um 21:07:

Hallo.

Das ist echt ein toller kran, super arbeit!!

Was hast du hier fuer raeder und achsen verwendet? Kannst du hier bitte details bekannt geben?

Geschrieben von Elektroschocker am 14.04.2013 um 21:57:

| Zitat: |

Original von hubiluks

Was hast du hier fuer raeder und achsen verwendet? Kannst du hier bitte details bekannt geben?

|

Das ist kein Geheimnis.

Achsen sind die Panther-Achsen von Robbe, alle 5 gelenkt.

Felgen sind die Panther-Felgen von Robbe.

Der Alu-Ring außen auf die Felge drauf gehämmert. Durchmesser 46x3mm

Reifen stammen von Barnhausen, Nr. 8009

Ich hoffe dir damit geholfen zu haben.

Geschrieben von hubiluks am 14.04.2013 um 22:01:

Ja. Danke.

Forensoftware: Burning Board 2.3.6, entwickelt von WoltLab GmbH